Профилирование в стране восходящего солнца

В Японии насчитывается несколько крупных деревообрабатывающих предприятий, однако новый лесопильный завод Cypress Sunadaya значительно выделяется на их фоне. В отличие от своих соотечественников, при выборе технологии для будущего производства компания решила отказаться от применения типичного для страны ленточнопильного оборудования и сделала ставку на комбинацию известных в Европе фрезерно-пильной и профилирующей технологий, позволивших ей в итоге добиться рекордной выработки. В сфере глубокой переработки древесины предприятию также удалось занять лидирующие позиции.

На производственном участке площадью 7 га (земля в Японии является дефицитным ресурсом и потому очень дорогая) в современные производственные установки – лесопильный завод, линию сращивания и производства клееного бруса, а также многослойных клееных панелей – было инвестировано в общей сложности 7,2 млрд иен (около 55 млн евро). Основными поставщиками оборудования стали Essetre, Ledinek и Linck. Многочисленные путешествия за границу и накопленный в них опыт побудили руководителей предприятия ступить на новый путь развития, инвестировав в современные технологии из Европы.

НОВЫЕ ИМПУЛЬСЫ ИЗ ЕВРОПЫ

«Крайне полезными оказались многократные посещения лесопильного завода Hosenfeld в Германии, который на тот момент пребывал в стадии строительства», – рассказывает Франк Хорстманн, уполномоченный инженер-проектировщик компании Linck. «Обе фирмы оказались очень похожи: обе были столярно-плотничными производствами, обе находились под управлением уже четвертого поколения семьи – и этот факт привел к большой взаимной симпатии и встречному приглашению в Японию. Оборудование лесопильного цеха – основа всех последующих процессов нового производства. Двухвальный круглопильный станок стал настоящей революцией для уважающей традиции Японии, – поясняет Хорстманн. – По прошествии почти десяти лет интенсивной работы на японском рынке мы наконец-то добились успеха».

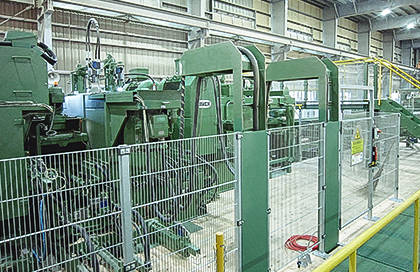

С самого начала компания Linck работала совместно с фирмой Hiroishi Corporation из Хиросимы, которая частично взяла на себя монтаж и сервис. «Нам удалось реализовать полный ассортимент нашей продукции, включая участок подачи, делительный круглопильный станок первого ряда, высокопроизводительный кромкообрезной станок, систему возврата, про- филирующую группу второго ряда и сепарирующий транспортер, распределяющий пиломатериалы на три сортировочные линии», – перечисляет господин Хорстманн.

Первая в Японии фрезерно-пильная линия c легкостью справляется с самой труднообрабатываемой древесиной

Сегодня Sunadaya Cypress обрабатывает большей частью японскую криптомерию, называемую также японским кедром и произрастающую в окрестных лесах. Данная порода древесины обладает очень длинноволокнистой, похожей на луб корой, поэтому на заводе установлены два специальных окорочных станка японского производства с вращающимися инструментами. Станки работают независимо друг от друга и обрабатывают около 14 бревен в минуту, так как скорость подачи, учитывая особенности процесса, достаточно невелика. Именно здесь находится так называемое узкое место установки, ограничивающее пропускную способность. Стол подачи, разобщающий транспортер и ступенчатый конвейер подают пиловочник длиной от 3 до 4 м. Колесные погрузчики с повышенной высотой подъема, обычные для Европы, в Японии встречаются крайне редко. Поэтому для преодоления разности высот и подачи бревен на обычный для Японии уровень лесопильного цеха 4,5 м используется дополнительный разобщающий транспортер.

Центральный пульт управления: за ходом производства следит один оператор

При реализации проекта с необычной для себя проблемой столкнулся и строительный отдел компании Linck: «Из-за особых предписаний по сейсмостойкому строительству в Японии нам пришлось отделить этаж, на котором установлена лесопильная линия, от основного здания цеха», – рассказывает Карстен Тойшер, руководитель строительного отдела Linck.

Производственная мощность нового завода, обрабатывающего пиловочник длиной от 2,1 до 4,3 м диаметром от 12 до 50 см, составляет около 200 тыс. м3 круглого леса в год.

о компании

Истоки предприятия восходят к 1688 году. В то время окружающий ландшафт определяли соляные поля. Так что первоначальное производство было направлено на изготовление из вишневой древесины черенков для мотыг, используемых рабочими на соляных полях. В 1892 году основатель фирмы Йоджи Сунада приобрел пильный станок на паровой тяге. Sunadaya обрабатывала большей частью нутканский кипарис, часто называемый также желтым кедром. Данная порода древесины очень устойчива к воздействию неблагоприятных факторов. Из этой же породы предприятие впервые в Японии разработало клееную продукцию, нашедшую свое применение в традиционном деревянном строительстве. Экспроприация части производственной площадки, располагавшейся на тот момент в городской черте, привела к идее расширения предприятия и строительству нового завода.

Трехмерный сканер Microtec создает контурное изображение бревна, которое является базой для полной оптимизации Linck и несортированного распила преимущественно в режиме «Scan and Set». Пиловочник грубо сортирован, но диапазон сортировки позволяет осуществлять производство центральных и боковых досок различного размера. При помощи устройства предварительной центровки, установленного на цепном измерительном конвейере, бревна, бόльшая часть которых имеет кривизну, приподнимаются и направляются подающему устройству.

Профилирующий агрегат, скорее нетипичный для фрезерно-брусующих установок

Первый фрезерно-брусующий станок VM45 создает на бревне две параллельные поверхности. Пильный агрегат CSMK 325 A3/B3, расположенный непосредственно за фрезерно-брусующим станком, производит распил до четырех необрезных боковых досок, которые поступают на кромкообрезной станок Optidrive фирмы EWD. Поворотное устройство DV70, установленное за сепарирующим транспортером, поворачивает бревно на 90°. Бревна диаметром до 32 см подаются напрямую группе второго ряда. Втягивающее устройство фрезерно-брусующего станка VM35 может выравнивать двухкантный брус диагонально или смещать его параллельно продольной оси. Профилирующий агрегат VPF340 профилирует на брусе пару боковых досок, а последующий, гибко работающий шестиосный круглопильный станок CSMK 225 осуществляет одновременный распил боковых досок и бруса. Далее боковые доски также сепарируются от центральных и автоматически подаются непосредственно на пакетирующую установку либо поступают на специальную сортировку бруса.

ИЗУМИТЕЛЬНАЯ ГИБКОСТЬ РАБОТЫ

Более крупные диаметры (свыше 32 см) посредством транспортеров системы возврата повторно подаются на первую фрезерно-пильную группу. С одной стороны, это необходимо для распила нескольких широких боковых досок, а с другой – для распила половинных брусьев. С помощью подъемного устройства брусья сепарируются и посредством дополнительной небольшой системы возврата подаются группе станков второго ряда. При этом фрезерно-брусующий станок в процессе не участвует, работает только круглопильный агрегат CSMK 225, распускающий половинные брусья на доски или сегментные брусья. В зависимости от пиловочника оба этих процесса могут происходить одновременно, что у большинства посетителей, не привыкших к подобной гибкости работы, раз за разом вызывает неподдельное изумление. «Эта установка не только увеличила нашу производительность, но и повысила полезный выход продукции», –подтверждает господин Сунада.

Установка обеспечивает бережное обращение с брусьями – очень ценным продуктом на японском рынке

Linck Holzverarbeitungstechnik GmbH

Пиловочный отбор

То, что профессионалы используют ресурсы линии сортировки бревен, чтобы повысить эффективн...

В фокусе весенних событий

Уважаемые читатели, мы знаем, что ваше внимание к лесной промышленности не ослабевает ни н...

Лица Победы СПБГЛТУ!

Великая Отечественная война принесла миру Победу над нацизмом. За эту Великую Победу наши ...

свежий номер