Масса преимуществ

Вряд ли стоит лишний раз повторять, насколько актуальна в ЛПК России проблема использования низкосортной древесины и древесных отходов, получаемых при лесопилении и производстве фанеры. Кто-то организует у себя производство топливных брикетов или пеллет. А вот ученые из Санкт-Петербурга предложили более простое и выгодное решение – производство экструзивной химико-термомеханической массы (ЭХТММ). Рассмотрим преимущества данной технологии.

ВСЕ ОТХОДЫ – В ДЕЛО!

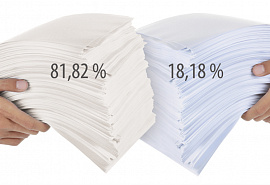

Один из плюсов разработки питерских ученых заключается в том, что их технология позволяет использовать различные породы древесного сырья (включая осину без мягкой гнили), все древесные отходы от лесопиления (за исключением коры и опилок), отходы от фанерного производства – карандаши и шпон-рванину (за исключением коры). Отличие этой технологии получения древесной массы от классического способа в том, что на первом этапе измельчения щепы используют двухвинтовой экструдер (БИВИС), что позволяет получать древесное волокно более высокого качества при более мягких режимах размола «костры», получаемой в экструдере, низком расходе воды и электроэнергии. Все эти факторы позволяют снизить себестоимость древесной массы на 30 %, а с учетом снижения затрат на строительство и эксплуатацию дорогостоящих очистных сооружений (в данной технологии предусмотрен замкнутый цикл оборота воды) себестоимость древесной массы, полученной экструзивным способом, на 52 % ниже себестоимости массы, полученной классическим способом.

Принципиальная схема получения ЭХТММ представлена на рис. 1.

ТОНКОСТИ ПРОЦЕССА

Использование двухшнекового экструдера (БИВИС) позволяет не только ускорить процесс пропитки щепы щелоком за счет высокого давления, создаваемого двумя вращающимися винтами, но и добиться расщепления древесной ткани щепы и постепенной экстракции смол и лигнина, за счет многоцикличного сжатия и саморасширения, размягчения и управляемого растворения химического вещества древесины химическими реагентами.

Экструдер БИВИС позволяет ускорить процесс размола до получения древесной массы необходимого качества за счет первичного измельчения щепы в экструдере с получением измельченных частиц в виде «костры».

Мягкий режим размола древесной массы позволяет снизить образование мелких пылевидных волокнистых частиц, которые неизбежно образуются при производстве древесной массы классическим способом.

ПРОЩЕ НЕКУДА

Группа ученых разработала настолько простой способ получения экструзивной химико-термомеханической массы, что он позволяет использовать оборудование, которое значительно дешевле используемого при производстве древесной массы классическим способом. А еще – снизить капитальные за траты на строительство цеха переработки, в результате чего капитальные вложения на 1 тонну выпускаемой продукции экструзивным способом составляют около 22 тыс. руб., тогда как классическим способом – около 112 тыс. руб. – разница в 5 раз!. С учетом того, что оборудование по производству ЭХТММ изготавливается различной мощности (от 20 до 200 тонн производства массы в сутки), то и потребность в сырье варьируется от 60 до 600 м3/сутки. При низком расходе воды (до 3–5 м3/тонна) и электроэнергии (до 1000 кВт/тонна) появляется возможность построить такой цех на производственных площадках действующих средних и крупных лесозаготовительных, деревообрабатывающих и фанерных предприятий. С учетом сравнительно невысоких капиталовложений в строительство цехов по производству ЭХТММ, небольших цен на закупаемое оборудование, низких транспортных затрат на доставку сырья, сравнительно низкого энерго, тепло и водопотребления рентабельность таких производств может достигать 50 %, а срок окупаемости не превышает 2–3 лет!

Чем шире ассортимент продукции из ЭХТММ, тем легче реагировать на изменения спроса

СТОИТ ТОЛЬКО НАЧАТЬ

На самом деле, как считают ученые, рентабельность таких производств ЭХТММ можно еще и существенно повысить, если рассматривать полученную массу не в качестве готовой товарной продукции, а лишь как сырье для дальнейшей переработки на этом же предприятии, если расширить его до интегрированного ЦБЗ. Дело в том, что из данной массы (с добавлением целлюлозы или без нее) можно получать целый спектр бумажной продукции: санитарно-гигиенические виды бумаг, оберточную бумагу, бумажные пакеты, различные виды картона. ЭХТММ можно использовать для производства различных видов экологически чистых прессованных биоразлагаемых изделий: одноразовой посуды, детских игрушек, упаковки, прессованных прокладок под фрукты и овощи. Переработка древесной массы непосредственно на месте ее производства позволяет исключить из схемы производства товарной ЭХТММ сразу две операции – сушку и упаковку. С учетом того, что сушка массы энерго и теплозатратна, а стоимость оборудования для конвективной сушки и упаковки составляет высокую долю в стоимости всего оборудования завода по производству ЭХТММ, можно существенно снизить себестоимость древесной массы и повысить рентабельность интегрированного ЦБЗ до 80–100 %.

Все варианты проектирования и строительства ЦБЗ, включая технологии получения древесной массы из различного древесного сырья и древесных отходов, подбор технологического оборудования по оптимальным ценам, технико-экономическое обоснование целесообразности строительства завода, разрабатываются в Инновационном центре инжиниринга переработки низкокачественной древесины и древесных отходов Санкт-Петербургского государственного лесотехнического университета им. С. М. Кирова.

Материал подготовил Евгений Хольц

на основе публикации:

Гедьо В. М., Дубовый В. К., Ковернинский И. Н., Уткин А. Н.

Производство экструзивной химико-термомеханической массы

из низкосортной древесины и древесных отходов // Леса России: политика, промышленность, наука, образование: Материалы VI Всероссийской научно- технической конференции (26–28 мая 2021 года). СПб., 2021. С. 116–118

Пиловочный отбор

То, что профессионалы используют ресурсы линии сортировки бревен, чтобы повысить эффективн...

В фокусе весенних событий

Уважаемые читатели, мы знаем, что ваше внимание к лесной промышленности не ослабевает ни н...

Лица Победы СПБГЛТУ!

Великая Отечественная война принесла миру Победу над нацизмом. За эту Великую Победу наши ...

свежий номер