Лесохимия на Руси

В те далекие времена, когда европейские алхимики пытались найти философский камень, способный обращать в золото все что угодно, российские крестьяне уже научились превращать обычную древесину в звонкую монету. Зимой почти все, кто жил рядом с лесом, становились смоловарами (смолокурами) и углежогами. Деготь, поташ и другие продукты глубокой переработки древесины несколько столетий входили в число российских экспортных товаров, приносящих хороший доход.

ДЕНЬГИ НЕ ПАХНУТ?

«И дым Отечества нам сладок и приятен!» – с этими словами великого поэта согласился бы каждый смолокур. На самом деле вряд ли им нравилось во время работы вдыхать продукты горения, но дело-то того стоило. По некоторым данным, в XIX веке за зимние месяцы смолокуры получали по 50–60 руб., что для крестьян было отличным заработком. В те времена их продукция шла не только на экспорт, смола и деготь активно потреблялись и внутри страны. Судостроение, транспорт, кожевенное производство, ветеринария и медицина – словом, практически во всех сферах требовались лесохимические продукты.

Развитие нефтехимии в XX веке свело на нет производство дегтя и смолы, уменьшив доходы ЛПК

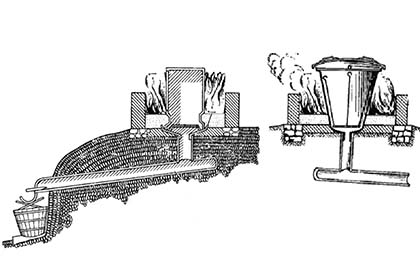

Производство дегтя начиналось с заготовки бересты, которая служила сырьем для самого лучшего продукта. Наиболее ценной считалась снятая с растущего дерева, она называлась «соковая». Кстати, при ее правильной заготовке береза продолжала расти, а через несколько лет с этого же дерева можно было снять новый «урожай» бересты. Процесс был трудоемкий, тем не менее умелый заготовитель за день добывал 150–200 кг бересты. Затем «соковую» бересту сушили. Как правило, заготовка шла весной, за лето береста высыхала и с наступлением зимы была готова к этапу «курения дегтя» – так называлась сухая перегонка, во время которой береста нагревалась до температуры 200–300 ºC без доступа воздуха и разлагалась, выделяя деготь, воду и газы. У смолокуров было несколько способов дегтекурения, наиболее распространены были майданный, корчажный и кубовой. Майдан – это большая яма, выложенная внутри кирпичами или просто утрамбованной глиной. На дне майдана устраивалась печь, а из-под ямы наружу делали проход для стока дегтя по наклонному лотку. Яму наполняли берестой, сверху закрывали, после чего оставалось лишь затопить печь и регулярно добавлять в нее топливо. В среднем такой майдан топился две недели и давал более 600 кг дегтя. Для информации: в XIX веке рыночная цена пуда (16 кг) дегтя составляла 1–1,5 руб., а хорошая крестьянская изба стоила не более 100 руб.

Для производства дегтя крестьяне объединялись в артели, сообща трудились, а доход затем делили между собой. Процесс «курения» проводили по очереди, а сам промысел продолжался обычно с осени до весны.

Как правило, в смолокуренном производстве был и побочный продукт – древесный уголь, он тоже продавался, но ценился меньше, чем тот, который предлагали углежоги.

БЕЗ ОГОНЬКА НЕ ДОБЫТЬ УГОЛЬКА!

Для углежжения в древности использовали практически такую же технологию, как и для смолокурения. Древесину особым способом укладывали в такие же ямы, так же плотно закрывали сверху дерном. В «крышу» вставляли трубки – обычно это были части ствола дерева с выдолбленной серединой. Их в особом порядке открывали и затыкали, чтобы обеспечивать равномерный прогрев древесины.

Древесный уголь использовался в качестве топлива при производстве железа, а также как источник углерода при выплавке чугуна и стали. В свое время из-за развития металлургического производства Европа едва не полностью истребила свои леса. В России самым крупным центром промышленного углежжения стал Урал, где для больших металлургических заводов в достатке имелись руда и леса.

Самые лучшие сорта чугуна и стали выплавляют только на древесном угле

Диаметр кучи составлял от 3 до 15 м, чаще делали кучи диаметром 6–9 м, а их высота составляла половину диаметра. Обслуживать небольшие кучи было легче и безопаснее, но и полезного выхода из них было меньше.

Слева показан корчажный способ получения дегтя, справа – котловой (кубовый)

Фото с сайта: http://historydjatkovo.ucoz.ru

Общая продолжительность пиролиза зависела от объема кучи. Небольшим «кабанчикам» хватало недели, для куч побольше – две, а для тех, чей диаметр достигал 15 м, требовался месяц. На Урале было принято ждать еще 2–3 дня для того, чтобы полученный древесный уголь остыл. Затем кучу разбирали, одновременно сортируя полученную продукцию. «Разломка» кучи длилась порой более недели. Назовем несколько сортов, на которые делился уголь: крупный (целое обугленное полено), горновой (величиной с кулак), центральный (мелкий). Использовался весь, даже так называемый недопеченный, его применяли для уплотнения новых «кабанов» или для их «кормления» при следующем углевыжигании.

Масса угля, получаемого при такой технологии, составляла четверть от массы заложенных в кучу дров.

БЕРЕСТЯНОЙ БИЗНЕС

К сожалению, в нашей стране, в отличие от той же Финляндии, почти отсутствует производство дегтя. Отходы фанерной промышленности в лучшем случае используются в качестве топлива. Между тем переработка этого сырья в деготь могло бы стать более выгодным способом утилизации.

Применение отходов фанерного производства для производства дегтя позволило бы рациональнее использовать заготовленную древесину и повысить коэффициент ее использования.

Березовый деготь является натуральным природным продуктом, который мог бы более широко применяться в производстве лекарственных и косметических средств. Сейчас, когда в России взят курс на глубокую переработку древесины, создание современного оборудования для производства дегтя – как из березового, так и хвойного сырья – могло бы дать перспективное направление для развития малого и среднего бизнеса в ЛПК.

Современное оборудование значительно повышает эффективность процесса пиролиза и делает производство древесного угля выгодным и перспективным бизнесом. Без вреда для экологии и здоровья современных углежогов!

НА ВЕС ЗОЛОТА

Поташ (карбонат калия) вырабатывался из золы, для получения килограмма поташа требовалось сжечь около тонны древесины. Он использовался в производстве мыла, стекла и селитры для пороха. Четыре века назад Россия являлась основным поставщиком поташа на европейском рынке.

Процесс производства поташа заключался в пережигании древесины, замачивании и выпаривании золы в чанах с последующим прокаливанием в печи. Среди нескольких вариантов получения поташа выделялся архаичный «казанский» способ – без промежуточного замачивания золы. В Казанской губернии был известен «казанский шадрик», который изготавливался способом мокрого прокаливания: на лесной поляне сжигались дрова (пока не нагорит куча золы 150–200 пудов), затем зола остужалась и сгребалась в сторону; на месте костра настилались 3–4 сухие осиновые или липовые подкладины, поперек которых плотно выкладывались колотые дрова, покрытые слоем золы, смоченной до консистенции густого теста; дрова укладывались ряд за рядом, пока не использовалась вся зола. Костер поджигали, и при сгорании «шадрик» был готов. Расход древесины при производстве поташа был чудовищный – из золы, образовавшейся при сжигании 1 м³, получалось 500–700 г драгоценного порошка...

Для устройства «поташных заводов» необходимо было два условия: наличие большого количества леса (предпочтительно лиственных пород) и близость воды. До середины ΧΙΧ века лесов в России было предостаточно, что и обеспечило широкое распространение поташных промыслов.

Поташные заводы, как мелкие, так и крупные, действовали во всех лесных регионах России, больше всего их было на Верхней Волге и в районе Вологды, где имелся не только лес, но и реки для экономичной транспортировки продукции. По некоторым сведениям, в середине XVI века поташ составлял четверть всего экспорта.

В конце XVII века этот промысел развился в Северной Америке, так что Европа сократила потребление российского поташа в пользу заокеанского. Тем не менее производство не сокращалось, поскольку поташ активно потреблялся отечественной промышленностью.

Поташный «бум» прекратился, когда в середине XIX века были открыты первые залежи калиевых солей. Тем не менее сейчас ученые, озабоченные проблемами экологии, изучают возможность вновь использовать древесную золу, например чтобы получать зольный щелок – древнейшее моющее средство, которое было вытеснено синтетическими. Разумеется, речь идет не о прежнем сжигании древесины ради поташа, они предлагают собирать и перерабатывать ту золу, которая уже образовалась – например, при печном отоплении. Что ж, прав был классик – история развивается по спирали…

Андрей Березин

Главные новости лета

Журнал «ЛЕС и ДЕРЕВООБРАБОТКА» всегда в курсе самых важных событий, происходящих в мире ле...

Статистика против мифов

Существует заблуждение, что в России процветает незаконная вырубка лесов, а масса недоброс...

Лесная газета

Произведения советского писателя Виталия Валентиновича Бианки раскрывают мир природы. Его ...

свежий номер