Инновационная технология модифицирования древесины

Хотя Россия является богатейшей лесной державой, запасы ценных пород, таких как дуб, ясень, бук, составляют менее 1 % от всего объема произрастающей древесины. Именно поэтому сегодня остро стоит вопрос создания новых технологий переработки древесины мягких лиственных пород, которые могли бы успешно заменить дефицитную ценную древесину.

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ

Наиболее распространенными породами древесины, которые быстро растут и не требуют специального ухода, являются деревья мягких лиственных пород, таких как осина, ольха, береза, тополь. Эти породы являются малоценными, поскольку они малопрочные и подвержены загниванию. В Воронежском государственном лесотехническом университете имени Г. Ф. Морозова (ВГЛТУ) под руководством д. т. н., профессора Владимира Александровича Шамаева разработана технология модификации древесины, суть которой состоит в том, чтобы из древесины таких пород, как, например, осина, получить качественный материал с хорошими декоративными и прочностными свойствами.

Владимир Шамаев,

доктор технических наук, профессор,

разработчик технологии «Дестам»

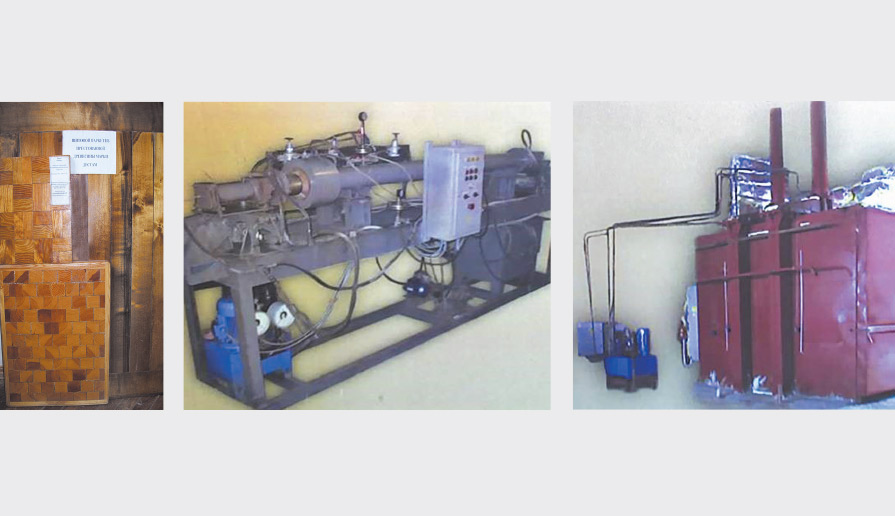

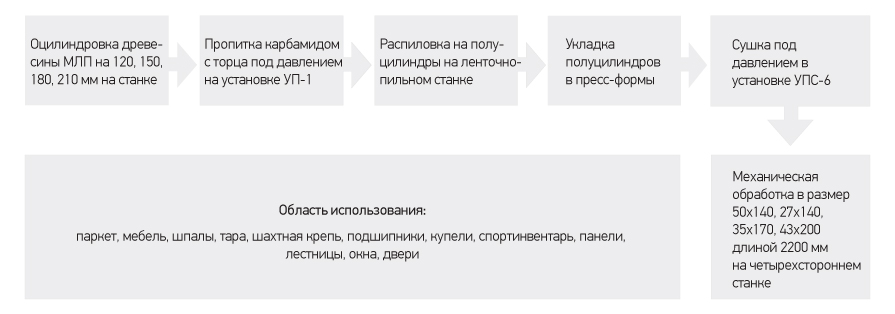

Исходным сырьем для получения модифицированной древесины является свежесрубленная древесина мягких лиственных пород – осина, береза, ольха, тополь. Круглые лесоматериалы диаметром от 12 до 35 см завозятся в цех и раскряжевываются на трехметровые отрезки. В смесителе в течение 5–8 минут, при температуре 40–60 ºС происходит приготовление пропиточного раствора, представляющего собой 30-процентный водный раствор карбамида с добавкой стабилизатора, который затем закачивается в бак пропиточной установки УП-1.

Помимо непосредственного уплотнения, разработаны технология и оборудование для получения древесины с различной окраской – черного, золотистого и красного цветов. При этом окрашивание не поверхностное, а сквозное, на всю глубину древесины. Модифицированную древесину можно также подвергать декоративной обработке, в частности на нее можно штамповкой наносить декоративный рисунок.

Пропиточная установка разработана и запатентована в ВГЛТУ и представляет собой раму, на одном торце – пропиточная головка, которая внедряется в древесину, после чего под давлением 6–8 атмосфер в течение 10–15 минут происходит пропитка бревна приготовленным раствором. Древесный сок стекает в приемный бак и утилизируется. Пропитка сквозная, содержание карбамида в древесине после пропитки – 8–9 % по отношению к массе древесины. Для пропитки древесины ели или сосны, то есть труднопропитываемых пород, разработана новая конструкция пропиточной установки, в которой используется одновременное воз-действие ультразвука и избыточного воздействия до 50 атмосфер, что позволяет пропитывать древесину практически любых пород. После обработки цвет древесины меняется от белого до светло-коричневого.

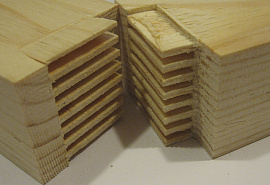

Пропитанные бревна на ленточнопильном станке распиливаются на заготовки требуемого сечения, которые укладываются в пресс-форму, представляющую собой стальные листы, переложенные сеткой. Каждый ряд укладывается один над другим.

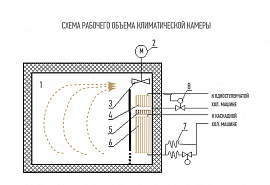

Собранный таким образом в пресс-форме штабель объемом 9 м3 на тележке загружается в сушильно-прессовую камеру модели УПС-7В, которая представляет собой сочетание сушильной камеры и гидравлического пресса. Это нестандартное оборудование, пресс-камера предназначена для одновременной сушки и прессования пропитанных деревянных заготовок. Штабель устанавливается под нажимной плитой пресса на фундамент. После прогрева древесины до 90 ºС начинается процесс прессования с одновременной сушкой конвективным методом, проводимой со сбором выделяющегося конденсата.

Прессование осуществляется при давлении 0,8 МПа. Температура сушки в конце процесса достигает 120 ºС

Нажимная плита пресса, пройдя путь от верхней до нижней точки, уменьшает высоту штабеля почти вдвое. В процессе прессования высота брусков уменьшается на 30–40 %, а поперечные размеры сохраняются первоначальными.

СТАБИЛЬНОСТЬ В ЭКСПЛУАТАЦИИ

Сущность процессов, протекающих при такой модификации древесины, заключается в том, что влажность древесины уменьшается от 80 до 6–8 %. В конце процесса происходит операция термообработки, при которой карбамид, присутствующий в древесине как пластификатор (размягчитель), расплавляется и соединяется с компонентами древесины, превращаясь в неплавкие, нерастворимые продукты. Эти процессы ускоряются и закрепляются за счет стабилизатора, который в количестве 0,5 % добавляется в пропиточный раствор. Формула стабилизатора запатентована и является ноу-хау разработчиков технологии.

В результате такой обработки модифицированная древесина стабилизируется, то есть показатели разбухания и коробления получаются такими же, как и у натуральной древесины. В результате получается новый материал плотностью 700–800 кг/м3 с прочностью древесины дуба, но изготовленный из древесины мягких лиственных пород, с показателями формоустойчивости, соответствующими древесине твердых пород.

Поскольку карбамид одновременно является и антипиреном, и антисептиком, получаемая модифицированная древесина является мало-горючей и биостойкой.

После механической обработки модифицированных заготовок из них можно производить конкретные изделия, например, лестницы, окна, двери. Уплотненная древесина из мягколиственных пород является полноценным заменителем ценных твердолиственных пород древесины.

ПРИВЛЕКАТЕЛЬНАЯ СТОИМОСТЬ

Все те изделия, которые традиционно изготавливаются из дуба, могут производиться из модифицированной древесины, имеющей торговую марку «Дестам». Наиболее распространенными товарными продуктами являются щитовой и торцовый паркет. Последний хорошо служит в местах, где напольные покрытия из древесины быстро изнашиваются, например, в спортивных и танцевальных залах, холлах общественных зданий, где древесина должна служить долго. Выпускаются и товары народного потребления – мебель, паркетная доска.

Экономика производства «Дестам» как заменителя дуба достаточно наглядна – 1 м3 черновой мебельной заготовки (ЧМЗ) из дуба 1-го сорта стоит 70 тыс. руб., 2-го сорта – 35 тыс. руб. «Дестам», полученный из древесины березы, стабилизированный амидами и солями (мочевиной), стоит в два раза меньше. Кроме того, «Дестам» является более огне- и биостойким материалом, чем дуб.

ПЕРСПЕКТИВЫ МАССОВОГО ПРОИЗВОДСТВА

Помимо нишевых и индивидуальных заказов, модифицированная древесина может найти применение в таком сегменте деревообрабатывающей промышленности, как серийное производство деревянных шпал повышенной стойкости. Специалистами компании на уровне рабочих чертежей разработана конструкция, сочетающая в себе пресс и пропиточную ванну.

Круглые сортименты запрессовываются в прямоугольные шпалы без предварительной выпиловки заготовок

Технология и оборудование для производства модифицированной древесины являются результатом многолетних научных и экспериментальных исследований, выполненных сотрудниками ВГЛТУ под руководством д. т. н., профессора В. А. Шамаева.

В ПОИСКАХ ИНВЕСТОРОВ

До сих пор модифицированная древесина не нашла широкого применения. Разработчиками пройдена, можно сказать, первая половина пути – разработаны технологические процессы и созданы опытные образцы нестандартного оборудования, однако внедрение технологии модифицирования древесины в больших объемах возможно только при участии государства или крупных частных инвесторов. Только такое содружество даст возможность широкой реализации разработанных и успешно апробированных технологий, поэтому основной задачей разработчиков является поиск инвесторов. Пока что в Воронеже работает экспериментальная установка, на которой производятся опытные партии для изготовления образцов шахтной крепи, купелей, бильярдных киев и паркета.

Ольга Куницкая,

д. т. н., профессор ЯГСХА

Пиловочный отбор

То, что профессионалы используют ресурсы линии сортировки бревен, чтобы повысить эффективн...

В фокусе весенних событий

Уважаемые читатели, мы знаем, что ваше внимание к лесной промышленности не ослабевает ни н...

Лица Победы СПБГЛТУ!

Великая Отечественная война принесла миру Победу над нацизмом. За эту Великую Победу наши ...

свежий номер